Разделы сайта

- Главная

- Исследования и анализ современных технологий

- IP-телефония

- Антенно-фидерные устройства

- Виртуальное построение рабочей локальной сети

- Влияние электромагнитного поля на подземную проволочную антенну

- Микрополосковая антенная решетка

- Система экологического мониторинга вредных газовых выбросов

- Организация процесса производства цифрового телевиденья

Конструктивные и технологические особенностиагрегата доводки стали в ковше

Выполняемые операции на агрегате доводки стали в ковше (АДСК):

предварительную продувка металла аргоном/азотом для усреднения химического состава и температуры;

замер температуры и отбор пробы металла после предварительного усреднения;

корректировку содержания марганца, кремния, титана, ванадия и ниобия кусковыми ферросплавами;

корректировку содержания углерода путем ввода углеродсодержащих материалов;

модифицирование и рафинирование стали порошкообразными смесями на основе силикокальция;

корректировку (снижение) температуры металла в ковше за счет применения сляба, металлизованных окатышей, металлической сечки и/или продувки инертным газом;

окончательное усреднение металла за счет продувки инертным газом;

замер температуры и отбор пробы металла после завершении операций доводки металла;

продувка кислородом с помощью кислородной фурмы погружаемой сверху;

Усреднительная продувка металла аргоном:

для легированной и низколегированной стали - 7 мин;

для углеродистой стали - 5 мин;

для хромсодержащей стали - 10 мин;

для стали с массовой долей углерода более 0,27% - 10 мин.

В состав каждого из его стендов входят следующие элементы:

· система транспортировки стальковша;

· укрытие стальковша;

· система газо-инертной защиты;

· тракт сыпучих;

· загрузочное устройство;

· система хранения, дозирования и подачи граншлака;

· машина независимых перемещений продувочных фурм;

· система подачи проволок;

· машина замера параметров плавки;

· система хранения, дозирования и подачи порошков в струе аргона.

Подсистема транспортировки стальковша состоит из сталевоза и системы электроприводов, осуществляющих его перемещение. Сталевоз производит перемещение стальковша от разливочного пролета МНЛЗ к АДС и между позициями стенда АДС.

Фурму погружают в металл и включают подачу аргона. Чем ниже опускается фурма, тем больше увеличивается расход аргона, увеличивают до 40 м3/ч. Аргон вдувается под давлением не менее 1МПа, что обеспечивает интенсивное перемешивание стали. Глубина погружения фурмы должна быть не менее 3800 мм. После усреднительной продувки берется проба металла, которая отправляется в лабораторию. Температура металла в ковше после усреднения должна быть в пределах 1580-1600°С.

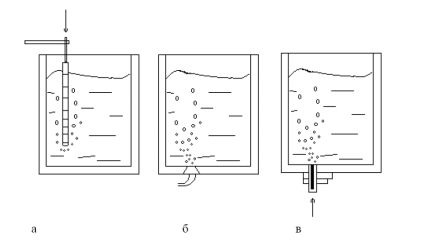

Наибольшее распространение на металлургических предприятиях получили способы перемешивания стали с помощью таких продувочных устройств, как погружаемые фурмы, пористые пробки, устанавливаемые в днище ковша, и приспособления, подающие газ через разливочный канал ковшового затвора. Указанные способы инжекции газа в расплав схематично показаны на рисунке 3.1, а), б), в). Любой из этих методов ввода рафинирующего газа имеет свои достоинства и недостатки, проявляющиеся в разной степени в зависимости от конкретных условий их применения: вместимости сталеразливочного ковша, конструкции устройств для дозированного выпуска металла, которыми оборудован ковш, и т.д.

Рисунок 2.1 - Устройства для продувки металла в ковше

а) погружаемая фурма; б) через донные пористые пробки; в) через разливочный канал ковшового затвора

Наиболее простым и надежным способом обработки метала инертным газом является продувка с применением "ложного стопора", представляющего собой стальную трубу, футерованную снаружи огнеупорными катушками. Для усиления эффекта перемешивания и частичного удаления всплывающих пузырьков газа от стопора иногда используют стопоры с огнеупорной пробкой, насаженной на выходную часть трубы и имеющей расположенные радиально или перпендикулярно оси стопора отверстия для выхода газа. Стопор опускают в металл сверху до уровня на 200 - 300 мм выше днища ковша. Простота использования ложного стопора для продувки металла состоит в том, что не требуется вводить никакие конструктивные изменения в устройство футеровки ковша. При этом можно избежать опасности размывания футеровки металлом.

Однако ложные стопоры для продувки имеют и недостатки, поскольку представляют собой устройства одноразового использования. Еще более существенно то, что во время продувки наиболее интенсивное движение металла и газа происходит вдоль стопора (даже при использовании пробок, направляющих газ радиально или горизонтально). Вследствие этого огнеупорная футеровка стопора быстро размывается, и частицы ее поступают в металл, отрицательно влияя на возможность его очистки от неметаллических включений. Поэтому использование ложных стопоров для продувки металла инертным газом не нашло широкого применения.

Технология продувки через погружаемые фурмы и конструкция фурм постоянно совершенствуются. Так, на Орско-Халиловском металлургическом комбинате (ОХМК) разработали и используют фурму не с цилиндрическими, а с щелевыми соплами, расположенными перпендикулярно оси трубы. Для интенсификации процесса в стенках щелевых сопел сделаны проточки, вызывающие возникновение при продувке акустического поля. Продувку ведут при погружении фурмы на 2,2-2,4 м (≥ 70% высоты жидкого металла) и давлении аргона перед фурмой 0,4-0,5 МПа. По сравнению с продувкой через фурму с цилиндрическим соплом при давлении перед фурмой 0,1 - 0,2 МПа меняется характер перемешивания металла в ковше: интенсивность бурления в районе фурмы уменьшается, наблюдается интенсивное перемешивание расплава по зеркалу ковша. Продувку производят в течение ≥ 3 мин, что обеспечивает равномерное распределение химических элементов в металле во всем объеме ковша.

Самое читаемое:

Исследование зон затенения сигналов систем сотовой связи в районах г. Йошкар-Олы

С

начала 70-х годов внимание исследователей и инженеров во многих странах было

обращено к проблеме распространения ультракоротких волн (УКВ) в городах. Это

связано с интенсивным развитием систем радиосвязи различного назначения - от

телевидения до систем связи с подвижными объектами и радиотелефонии, играющих в

жизни городов ...