Разделы сайта

- Главная

- Исследования и анализ современных технологий

- IP-телефония

- Антенно-фидерные устройства

- Виртуальное построение рабочей локальной сети

- Влияние электромагнитного поля на подземную проволочную антенну

- Микрополосковая антенная решетка

- Система экологического мониторинга вредных газовых выбросов

- Организация процесса производства цифрового телевиденья

Технологические процессы изготовления ПП

Миниатюризация ЭА, применение высокоинтегрированной и быстродействующей элементной базы приводят к повышению плотности проводящего рисунка схемы, что вызывает ряд конструктивно-технологических трудностей при изготовлении ПП. Многообразие требований к ПП, а также широкие возможности выбора конструкционных материалов привели к появлению большого числа конструктивно-технологических вариантов ПП и технологических процессов (ТП) их изготовления. От выбора метода изготовления зависят геометрические параметры, точность размеров проводящего рисунка и электрические характеристики, точность расположения проводников и степень влияния их друг на друга и т.д. Поэтому при выборе ТП изготовления ПП необходимо обратить внимание на конструкцию ПП; класс точности ПП (ширину проводников и расстояние между ними и допуск); способ получения и конструкцию проводника (способ получения токоведущих и защитных покрытий); способ получения рисунка схемы (сеточно-графический или фотохимический); возможности методов изготовления; применяемые электролиты; применяемые на данном предприятии оборудование и методы изготовления ПП и т.д.

Разрабатываемая нами ПП, выполняется по 3 классу точности комбинированным позитивным методом. Данный метод включает в себя следующие этапы:

· Изготовление заготовок;

· сборку и прессование пакета, состоящего из отдельных слоёв, склеивающих прокладок между ними, экранов (при необходимости);

· сверление сквозных отверстий в спрессованном пакете;

· получение рисунка наружных слоёв и металлизацию сквозных отверстий.

Электрическая связь между слоями осуществляется при помощи отверстий, металлизированные стенки которых соединены с элементами печатного рисунка слоёв.

Этапы:

. Входной контроль и термостабилизация диэлектрика.

На данном этапе проводится проверка диэлектрика на наличие дефектов, соответствие требованиям ТЗ, ГОСТ и других документов. Также производится стабилизация температуры по всему объёму диэлектрика.

. Получение заготовок.

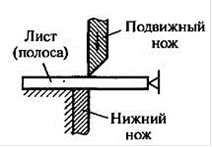

Для получения заготовок будем использовать резку, так как слоистые материалы довольно плохо штампуются. При резке применим гильотинные ножницы. Заготовки сделаны из материала гетинакс ГФ-2-35Г. Вначале производится резка фольгированного диэлектрика на полосы, причём скорость резания V=2…10 м/мин. Далее происходит нарезка полосы на отдельные заготовки со скоростью резания V=2…10 м/мин. После резки производится контрольная операция - проверка размера заготовок. Приведём также список рабочих приёмов при резании с помощью гильотинных ножниц (см. рис. 13):

· взять лист и установить по упору;

· включить ножницы;

· отрезать базовую сторону;

· продвинуть лист до упора;

· отрезать полосу;

· продвинуть лист до упора;

· отложить отход;

· проверить размер полосы.

Рисунок 13 - Гильотинные ножницы (способ резки листа на полосы)

. Получение базовых и технологических отверстий.

Для их получения будем использовать метод сверления.

Сверление базовых и технологических отверстий производят последовательно по кондуктору на настольно-сверлильных станках в пакете из нескольких заготовок, толщина которого не более 11 мм. В качестве инструмента применяются твердосплавные спиральные свёрла различной конструкции. Рабочие приёмы при сверлении отверстий:

· подвести ПП под сверло;

· подвести сверло к ПП;

· сверлить;

· отвести сверло от ПП;

· отвести ПП из-под сверла.

При выборе способа получения заготовок, базовых и технологических отверстий необходимо обратить внимание на класс точности ПП, материал основания ПП и его толщину, применяемое на конкретном производстве оборудование и др. При равных условиях нужно выбрать способ, обеспечивающий наименьшую трудоёмкость и себестоимость.

. Получение переходных отверстий.

При изготовлении МПП четвёртого класса точности целесообразно применить метод лазерного сверления для получения переходных отверстий.

Сущность лазерного сверления заключается в воздействии излучения на обрабатываемую заготовку ПП, в результате которого происходит испарение или взрывное разрушение материала. Лазерное сверление отверстий в ПП применяется для получения: сквозных отверстий диаметром 40…50 мкм и более в фольгированных и нефольгированных заготовках ПП; глухих отверстий диаметром до 25 мкм, глубиной менее 50 мкм в слоях МПП в одностороннем фольгированном и нефольгированном диэлектрике.

Самое читаемое:

Локальные системы автоматики

1). Закон регулирования - ПИД; критерий качества регулирования 20%

перерегулирования (=20%).

Рис. 1. Кривая разгона.

Аппроксимация кривой разгона апериодическим звеном первого порядка с

запаздыванием. Определение соотношения наклона угла (0.1 - 0.2).

Рис. 2.

Рассмотрим кривую разгона (рис. 1) с с ...