Разделы сайта

- Главная

- Исследования и анализ современных технологий

- IP-телефония

- Антенно-фидерные устройства

- Виртуальное построение рабочей локальной сети

- Влияние электромагнитного поля на подземную проволочную антенну

- Микрополосковая антенная решетка

- Система экологического мониторинга вредных газовых выбросов

- Организация процесса производства цифрового телевиденья

Панель управления микрокриогенной системы

Использование сдвигового регистра вызвано экономией портов ввода-вывода у микроконтроллера. В случае, когда требуются порты, работающие только на вывод, наиболее удобным решением является применение последовательно-параллельных сдвиговых регистров. Одним из представителей таких микросхем является 74HC595. Преимущество использования данного устройства очевидно - вместо 8-ми портов ввода-вывода, задействовано всего три линии - “data" - данные, “latch” - "защелкивание" выходов и “clock” - вход для тактовых импульсов.

Выходные сигналы Q0 - Q7 передаются на управляемые устройства через стандартный разъем WF-8. При этом предлагается следующее расположение выводов:

импульс старта КУ;

импульс остановки КУ;

статус МО №1;

статус МО №2.

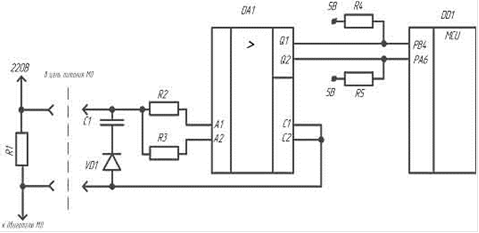

На данный момент задействовано 4 вывода из 8-ми. Тем не менее, система управления МКС подразумевает использование второй КУ, управление которой в протоколе обмена на данный момент не учтено, что потребует еще двух выводов. Остальные два вывода оставлены на случай, если протокол будет расширен. Одним из недостатков штатной ПУ является отсутствие каких-либо элементов обратной связи. Иными словами, система управления только осуществляла включение/выключение МО и КУ, никаким образом не контролируя реакцию исполнительных устройств. Кроме того, в ходе эксплуатации был обнаружен эффект заклинивания МО вследствие загрязнения криоагента, что требует постоянного отслеживания и немедленного вмешательства оператора. Модернизированная система должна учитывать эти состояния. В случае с КУ сигнал статуса нормальной работы КУ вырабатывается блоком включения. Для МО же необходимо разработать соответствующий узел схемы. Параметр, через который осуществляется контроль - ток, потребляемый двигателем МО. Принципиальная схема узла обратной связи МО изображена на рисунке 2.3.

Рисунок 2.3 - принципиальная схема узла обратной связи с МО

Разработанный элемент учитывает следующий факт: в случае исправной работы МО потребляемый ток равен 0.2 А, если устройство не включилось или отсутствует - 0 А, если произошло заклинивание - 0.27А (определено экспериментально). Таким образом, узел обратной связи представляет датчик потребляемого тока. В цепь питания МО включен мощный (1 Вт) резистор R1 номиналом 10 Ом, через который проходит потребляемый установкой ток. Действующее напряжение на R1, если управляемый элемент работает исправно, составляет 2В, если двигатель МО заклинило - 2,7 В. В узле обратной связи на входе стоит однополупериодный выпрямитель на конденсаторе С1 и диоде VD1, который преобразует переменное напряжение в постоянное.

В зависимости от напряжения на выходе выпрямителя меняется ток на резисторах R2 (10 кОм) и R3 (3,5 кОм), от величины этого тока срабатывают соответствующие каскады оптрона DA1, передавая сигнал о состоянии МО на МК. Достоинством данной схемы является то, что она обеспечивает полную гальваническую развязку от напряжения 220 В.

Связь с центральным компьютером

Связь ПУ с центральным компьютером осуществляется по следующей структурной схеме (рисунок 2.4):

Рисунок 2.4 - структурная схема связи панели управления МКС с центральным компьютером

Сигналы с микроконтроллера приводятся в соответствие стандарту RS-232 [8], конвертируются в RS-485, передаются по шине данных до места наблюдения, конвертируются трансивером обратно в RS-232 и считываются центральным компьютером.

Данная конфигурация устройств передает информацию со скоростью 9600 бит/с, обеспечивая необходимое расстояние передачи (110 м от операторской до компрессорной) осуществляет управление не только с ПУ МКС, но и СВЧ приемным комплексом, для которого она была разработана изначально

На уровне взаимодействия с отдельными блоками в системе применяется последовательный интерфейс синхронной и асинхронной передачи данных, определяемый стандартом EIA-232-С (RS-232-C) - интерфейс между терминалом данных и передающим оборудованием линии связи, применяющий последовательный обмен двоичными данными. Максимальная скорость передачи данных, согласно стандарту - 115 кбит/с.

В качестве достоинств данного интерфейса стоит отметить: полную аппаратную реализацию, программную независимость, доступность в управлении со всех уровней, развитую систему сигналов и настроек (можно свободно выбирать скорость, режим и паритет передачи данных) и универсальность применения стандарта.

Самое читаемое:

Вакуумные и плазменные приборы

Спроектировать электронно-оптическую систему

осциллографической трубки.

Исходные данные к проекту:

. Ускоряющее напряжение - 5 кВ.

. Ток эмиссии катода - 1 мА.

. Диаметр луча на экране - 0,5 мм.

. Развертка луча - линейная.

. Угол отклонения луча - 200.

Напряжение, В

6.3

...