Разделы сайта

- Главная

- Исследования и анализ современных технологий

- IP-телефония

- Антенно-фидерные устройства

- Виртуальное построение рабочей локальной сети

- Влияние электромагнитного поля на подземную проволочную антенну

- Микрополосковая антенная решетка

- Система экологического мониторинга вредных газовых выбросов

- Организация процесса производства цифрового телевиденья

Основные положения процесса молекулярно-лучевой эпитаксии

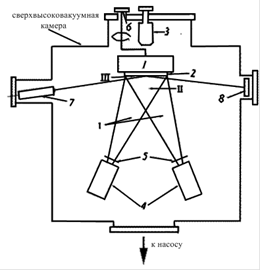

Рисунок 1.1 - Схема простейшей установки молекулярно-лучевой эпитаксии: 1 - держатель образца c нагревателем; 2 - образец; 3 - масс-спектрометр; 4 - эффузионные ячейки; 5 - заслонки; 6 - манипулятор; 7 - электронная пушка ДОБЭ; 8 - люминесцентный экран[9].

Наиболее важная для технологического процесса область ростовой камеры находится между эффузионными ячейками и подложкой (рисунок). Эту область можно разделить на три зоны, которые обозначены на рисунке цифрами I, II и III. Зона I - зона генерации молекулярных пучков, в этой зоне молекулярные пучки, формируемые каждой из эффузионных ячеек, не пересекаются и не влияют друг на друга. Во второй зоне (зона II - зона смешения испаряемых элементов) молекулярные пучки пересекаются и происходит перемешивание различных компонент. О физических процессах, происходящих в этой зоне известно в настоящее время очень мало. В непосредственной близости от поверхности подложки располагается зона III -зона кристаллизации. В этой зоне происходит эпитаксиальный рост в процессе молекулярно-пучковой эпитаксии[9].

Для достижения желаемой концентрации пленки важно учитывать не только скорость потока вещества, но и его поведение на подложке. При низком давлении потока примесей происходит десорбция на поверхности подложки и поведение осаждаемого материала очень зависит от температуры. Для получения гетероструктуры GaAs из твердых источников испаряют Ga и As. Температура, как правило, поддерживается для давления паров 10-2 до 10-3 Торр внутри эффузионной ячейки, в результате чего получается плотность потока около 1015 молекул/см2 при открытом затворе ячейки. Форма и размер отверстия ячейки оптимизирован для равномерного распределения частиц на подложку. При этом получается потоки из элементарного Ga и тетрамерного As4. Для подложки GaAs поток Ga имеет коэффициент прилипания очень близкий к 1, что указывает на большую вероятность адсорбции атомов. Крекинг-установка часто используют для As4 целью получения As2, что приводит к ускорению роста и более эффективному использованию источника материала. Крекинг-установка используется для получения мономерных (иногда димерных или тетрамерных) частиц из источника. Крекинг-установки расположены таким образом, что поток вещества проходит через них сразу после эффузионной ячейки. Поток вещества, выходящий из эффузионной ячейки, проходит через крекинг-установку, которая производит диссоциацию молекул этого вещества. Некоторые элементы, такие как кремний, имеют достаточно низкое давление пара, поэтому для его испарения используют методы прямого нагрева, такие как электронная бомбардировка или нагрев лазерным излучением. Для электронного пучка используют электромагнитную фокусировку с целью предотвращения попадания кремния в источник электронов. Поскольку материал испаряется с поверхности, загрязнение стенок тигля уменьшается. Кроме того, для этой конструкции не требуется затвор. Модуляцией пучка можно производить очень резкие границы на подложке. Подложки подвергаются предварительной обработке перед процедурой МЛЭ. Сейчас производители подложек поставляют чистые подложки, готовые к эпитаксиальному росту и защищенные слоем окисла, выращенного в тщательно контролируемой окислительной атмосфере[2]. Они проходят химическую очистку, а затем помещаются в загрузочную камеру, где подвергаются бомбардировке ионами аргона с последующим отжигом. Этим процессом удаляют верхний слой окисла. Отжиг исправляет дефекты, вызванные бомбардировкой. Условия сверхвысокого вакуума и требование к низкому уровня загрязнения требуют определенного подхода к выбору материалов, из которых будут изготовлены компоненты установки МЛЭ. В первую очередь материал должен иметь низкое давление пара. Низкая скорость испарения уменьшает концентрацию загрязняющих веществ в рабочем объеме. Поэтому для изготовления компонентов установки используют тугоплавкие металлы. Система МЛЭ должна находиться всегда под высоким давлением. При разгерметизации камера наполняется загрязнениями. Чем меньше система будет возвращаться к атмосферному давлению, тем эффективней будут происходить в ней процессы выращивания. Современные системы состоят из двух камер: загрузки подложек и выращивания. При загрузке подложек камера роста остается в сверхвысоком вакууме. Так же можно выделить дополнительную секцию для эффузионных ячеек. Это позволить наполнять их без разгерметизации камеры роста. Ростовые камеры современных технологических комплексов МПЭ оборудованы, как правило, квадрупольным масс-спектрометром для анализа остаточной атмосферы в камере и контроля элементного состава на всем технологическом процессе. Для контроля структуры и морфологии формируемых эпитаксиальных структур в камере роста располагается также дифрактометр отраженных быстрых электронов. Часто ростовые камеры или в многокамерных комплексах МЛЭ в камере для подготовки и анализа подложек и эпитаксиальных структур располагаются электронная пушка с энергоанализатором вторичных электронов и ионная пушка для очистки подложек ионным травлением и послойного анализа состава эпитаксиальных структур. Так же для исследования гладкости поверхности используют метод эллипсометрии. Возможность контроля непосредственно в процессе выращивания - одно из значительных преимуществ МЛЭ. В настоящее время большинство установок для МЛЭ состоят из автоматизированных модулей, которые подразделяются на технологические и вспомогательные. Технологические модули предназначены для проведения определенного технологического процесса - очистки подложек, осаждения пленок, анализа формируемых структур и т.д. Вспомогательными являются, например, модуль загрузки-выгрузки, модуль предварительной откачки и обезгаживания вакуумных камер и др. Входящие

Самое читаемое:

Исследование устойчивости алгоритмов приема к изменению помехи

При реализации процедур обнаружения или различения сигналов

результатом обработки должно быть принятие соответствующего решения. Так, в

случае обнаружения необходимо принять решение относительно того, присутствует

ли в сигнале , поступающем на вход устройства обработки, полезный сигнал или же представляет собой только

помеху. При ...